Erforscht werden verschiedene Auswertungsstrategien. „Über Algorithmen und automatisierte Verfahren wollen wir den Prozess der Nachbearbeitung von Bauteilen aus Faserverbundwerkstoffen wesentlich verbessern“, sagt Professor Volker Lohweg, Direktor des inIT, zum Forschungsansatz. Dieses Forschungsfeld sei besonders attraktiv, da es für die Luft- und Raumfahrttechnik bislang kaum untersucht ist. Derartige Reparaturverfahren mit automatisierter Schadstellenbeurteilung seien demnach Neuland für die Branche. Wenn dies gelingt, profitiert die Luft- und Raumfahrttechnik außerordentlich hinsichtlich der Wiederverwendung von Bauteilen, so die Hoffnung des Deutschen Zentrums für Luft- und Raumfahrt und des Bundesministeriums für Wirtschaft und Energie, die das Vorhaben der Forschungspartner fördern.

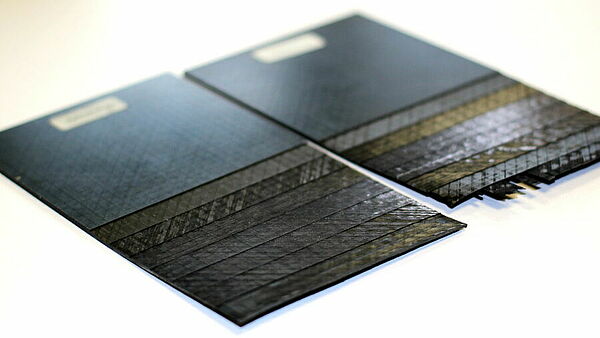

Moderne Flugzeuge bestehen aus kohlenstofffaserverstärktem Kunststoff (CFK). Schäden am Material wurden in der Vergangenheit mit Ultraschall festgestellt und mittels Fräßen und Verkleben von Material behoben. Ein neuer Ansatz für die Oberflächennachbearbeitung von CFK-Bauteilen basiert auf der Verwendung von Lasertechnik und multisensorischen Piezo-Wandlern. Den Forschern am Institut für industrielle Informationstechnik (inIT) und dem Ostwestfälischen Institut für Innovative Technologien in der Automatisierungstechnik (OWITA) in Lemgo geht dieser Ansatz noch nicht weit genug: Ihr Ziel ist es, gemeinsam mit Partnern aus der Industrie, ein neues Messverfahren zu entwickeln, das eine automatisierte Qualitätskontrolle und Reparaturstellenbeurteilung ermöglicht.

Automatisierte Qualitätskontrolle

„Die Herausforderung liegt darin Schadensfälle an Flugzeugoberflächen automatisiert zu erkennen, eine Analyse des Ausmaßes durchzuführen und entsprechende Handlungsempfehlungen abzuleiten“, erklärt Professor Stefan Witte, Geschäftsführer bei OWITA, zum Vorgehen beim Forschungsvorhaben „ReWork“. Untersucht werden dabei das Entfernen der Fehlstellen, die passgenaue Reparatur mit neuen CFK-Schichten über sogenannte Patches sowie die abgeschlossene Instandsetzung. Derzeit gäbe es kein prozesssicheres Verfahren am Markt, ReWork soll diese Problematik beheben, indem einzelne Schritte der Prozesskette hinsichtlich ihrer Automatisierung optimiert werden.

Wie aber einen Algorithmus erstellen, wenn jede Schadstelle einzigartig ist? Jeder Zusammenstoß beispielsweise mit einem Vogel ist nicht vorhersehbar und muss individuell bewertet werden. „Die Herausforderung auf technischer Sicht ist die Beurteilung von Schäden ohne Vergleichsreferenzen“, erläutert Lohweg.

Das Vorgehen der Wissenschaftler: Piezosensoren bzw. -aktuatoren, die beim Einlegen der Patch-Lagen in die Reparaturstelle integriert werden, sollen über mechanische Wellen die Defekte in der Reparaturstelle erkennen. Mehrere Sensoren wandeln elektrische Signale um, die dabei auf der Oberfläche der Flugzeugteile Schwingungen abgeben und wiederaufnehmen – sie agieren zugleich als Sender und Empfänger. Nach einem Ampel-Prinzip kann das System schließlich erkennen, ob eine Reparaturstelle gut oder schlecht verklebt wurde und eine Reparaturstellenbeurteilung geben.

Witte ergänzt: „Im Hinblick auf die Hardwareentwicklung für Prozesselektronik suchen wir darüber hinaus auch nach einer Möglichkeit, den Messvorgang günstig zu gestalten bzw. auszuwerten.“ Bisherige Verfahren der Messtechnik seien sehr teuer.

Über ReWork:

Der Projektname ReWork steht für „Prozesssichereres Re-Work an dünnwandigen, gekrümmten CFK-Oberflächen mittels photonischer Systeme und piezo-gestützter Qualitätskontrolle“. Neben dem Institut für industrielle Informationstechnik (inIT) der Hochschule OWL und der OWITA GmbH sind die Projektpartner Invent GmbH, Laser Zentrum Hannover e.V. und Precitec Optronic GmbH beim Forschungsvorhaben beteiligt. Das Forschungsvorhaben ist ein Projekt des Deutschen Zentrums für Luft- und Raumfahrt (DLR). Gefördert werden sie dabei mit rund 350.000 Euro über eine Projektlaufzeit von drei Jahren vom Bundesministerium für Wirtschaft und Energie (BMWi).

Über inIT:

Das Institut für industrielle Informationstechnik (inIT) der Hochschule OWL in Lemgo ist eine der führenden Forschungseinrichtungen auf dem Gebiet der industriellen Informationstechnik und beschäftigt derzeit mehr als 70 Beschäftigte. Im inIT werden Informations- und Kommunikationstechnologien (IKT) mit den hohen Anforderungen der Automatisierungstechnik in Einklang gebracht. Daher bilden die industrielle Kommunikation, industrielle Bildverarbeitung und Mustererkennung, verteilte Echtzeit-Software, Computerintelligenz und Mensch-Technik-Interaktion die fünf Kompetenzbereiche des Institutes. Das inIT ist eine führende Forschungseinrichtung im BMBF-Spitzencluster „Intelligente Technische Systeme OstWestfalenLippe - it's OWL". www.init-owl.de

Über OWITA:

OWITA – Ostwestfälisches Institut für Innovative Technologien in der Automatisierungstechnik GmbH – ist FuE-Partner für die Industrie. Zum Leistungsspektrum gehören FuE-Leistungen, Studien, und Dienstleistungen – in den Bereichen Industrieautomation, Informations- und Kommunikationstechnologie und Bildverarbeitung www.owita.de

Das inIT und OWITA forschen gemeinsam mit Technologieunternehmen unter dem Dach des Forschungs- und Entwicklungszentrums CENTRUM INDUSTRIAL IT (CIIT) in Lemgo an Technologien und Lösungen für die Fabrik der Zukunft. Das CIIT ist das weltweit erste Science-to-Business-Center im Bereich der industriellen Automation.